1、雙錐回轉真空干燥機的經(jīng)典性

雙錐回轉真空干燥機是原料藥生產(chǎn)應用較為廣泛的設備,這是由于在真空干燥的過(guò)程中,筒體內的壓力始終低于大氣壓力,氣體分子數少,密度低,含氧量低,因而能干燥容易氧化性變化的藥品生產(chǎn),能減少物料染菌的機會(huì )。也由于水在汽化過(guò)程中,其溫度與蒸汽壓力成正比,故真空干燥時(shí)物料中的水分在低溫下就能汽化,達到低溫干燥,特別適用于藥品中有熱敏性物料的生產(chǎn)。同時(shí),真空干燥可消除常壓熱風(fēng)干燥易產(chǎn)生表面硬化現象,這是真空干燥物料內和表面之間壓差大,在壓力梯度作用下,水分很快移向表面,不會(huì )出現表面硬化。此外真空干燥時(shí),物料內部和外部之間溫度梯度小,由逆滲透作用使得溶媒能夠獨自移動(dòng)并收集,有效克服熱風(fēng)干燥所產(chǎn)生的溶媒失散現象。

從功能上看,雙錐回轉真空干燥機是集混合、真空干燥于一體的干燥設備,它以簡(jiǎn)潔、方便和雙效特點(diǎn)被人們作為經(jīng)典設備來(lái)應用,其有著(zhù)實(shí)用性和經(jīng)濟性的一面,是其它設備難以替代的。

2、對雙錐回轉真空干燥機提高思路的探討

雖然,雙錐回轉真空干燥機被人們看作經(jīng)典,但近幾年來(lái)卻又被藥廠(chǎng)所淡化了,其根本原因是由于制造商缺乏對其的研究和結構的改進(jìn)所致,其主要表現在結構上難以CIP/SIP和干燥性能優(yōu)化上,故有必要對其提高思路作一探討。

2.1、對雙錐回轉真空干燥機的干燥速度的探討

2.1.1、真空干燥速度的概念

文獻認為:物料的干燥過(guò)程,首先是物料表面的水分受熱汽化并被真空設備排除,物料表面的水分因汽化而逐漸減少,并在物料內部與表面之間形成溫度差。內部的水分在溫度差的作用下,不斷向表面擴散,并在到達表面后汽化。另外,在真空干燥過(guò)程中,同時(shí)存在著(zhù)壓力差,使得被汽化的水分子加速向真空空間移動(dòng)。在真空干燥過(guò)程中,人們總是希望加快干燥速度,縮短干燥時(shí)間,但是影響干燥速度因素1有以下幾點(diǎn):

(1)被干燥物料的狀況(如物料形狀、大小尺寸、堆置方法),物料本身的含濕量、密度、粘度等性能。一般,物料顆粒細而均勻、堆放松散、厚度薄,則內部水分容易擴散。若提高物料的初溫、經(jīng)真空過(guò)濾前處理、降低物料含濕量等,均能提高真空干燥速度。

(2)真空度越高,越利于水分在較低溫度下汽化,但真空度過(guò)高不利熱傳導,會(huì )影響對物料的加熱效果。為提高物料干燥速度,應根據物料的特性綜合考慮真空度。通常,真空度應不低于1×104Pa。

2.1.2、影響雙錐回轉真空干燥機干燥速度的因素

文獻把雙錐回轉真空干燥機干燥過(guò)程作試驗,分別以真空度、干燥溫度、蒸汽壓力與干燥時(shí)間為參數,試驗所作的曲線(xiàn)表明:雙錐回轉真空干燥機干燥過(guò)程可分為第一升溫、第一恒溫、第二升溫、第二恒溫和降溫五個(gè)階級。其中:(1)第一升溫是加熱物料,使其升溫的預熱階段。該階段中,物料中水分汽化量很少;(2)第一恒溫是恒速干燥階段,在該階段中,物料的自由水、表面水和毛細管水等大量汽化。因此,溫度和真空呈恒定狀態(tài),且真空度與該干燥溫度下水的飽和蒸汽壓力近似相等;(3)第二升溫是加熱物料遷移內部水分至物料表面的過(guò)程,由于汽化的水分很少,導致物料溫度升高和真正度也隨之提高;(4)第二恒溫是汽化物料包裹水和部分結晶水階段,由干水分遷移率與汽化率相定,故溫度和真空呈平穩狀態(tài);(5)降溫階段開(kāi)始時(shí),關(guān)閉加熱蒸汽,通以冷卻水至筒體夾套,冷卻筒體使其內部物料溫度下降,以便卸出干燥制品。

2.1.3、雙錐回轉真空干燥機旋轉速度對真空干燥速度的影響及探討

雙錐回轉真空干燥機筒體的旋轉速度越快,干燥速度越高。但在干燥后期,隨著(zhù)物料濕含量的下降,干燥速度也降低,此時(shí)提高轉速對干燥速度的提高均無(wú)益。另外,在干燥初期,較快的旋轉速度,會(huì )導致濕分汽化過(guò)快而產(chǎn)生物料粘結成團的現象。因此,應在干燥初期采用較低的轉速,待物料表面較干以及不結團時(shí)再提高轉速,以便加快干燥速度、縮短干燥時(shí)間。

對此點(diǎn),建議可選用變頻電機,使筒體的旋轉速度在運行時(shí)能變動(dòng),并有菜單可設定不同時(shí)間段所選用的不同的筒體旋轉速度(0~10rpm內無(wú)級調速),即要有時(shí)間—速度關(guān)系的設定。

2.1.4、雙錐回轉真空干燥機加熱與冷卻對真空干燥速度的影響及探討

雙錐回轉真空干燥機夾套內對流換熱需分別提供熱量和冷量,故夾套內將經(jīng)歷以熱蒸汽方法的升溫或以冷卻水方法的降溫。文獻1認為,提高熱介質(zhì)溫度可加快升溫速度,縮短干燥時(shí)間。對粘性大的物料,熱介質(zhì)溫度高容易產(chǎn)生結團現象。降低冷卻水溫度可加快降溫速度,也可縮短工作周期。隨著(zhù)物料的性質(zhì)不同,可選擇適當的溫度,常以變溫干燥法為佳,即在干燥初期溫度低,逐漸提高溫度以增大干燥速度。

對此點(diǎn),建議可選用溫度傳感元件,使雙錐回轉真空干燥機夾套內熱量或冷量控制能在運行時(shí)變動(dòng),并有菜單可設定不同時(shí)間段所選用的溫度,即要有時(shí)間—溫度關(guān)系的設定。

2.1.5、雙錐回轉干燥機真空度對真空干燥速度的影響及探討

通常雙錐回轉真空干燥機選用1×103-1×104Pa真空度,真空度高,物料中濕分汽化溫度低,干燥速度快。但真空度過(guò)高,會(huì )導致抽氣系統成本增加,干燥后物料價(jià)格增高,經(jīng)濟上不合算。但表1可知,在降溫階段的真空度值很小,故應分段來(lái)控制真空度的壓力。

對此點(diǎn),建議可選用壓力傳感元件,使雙錐回轉真空干燥機筒體內真空度控制能在運行時(shí)變動(dòng),并有菜單可設定不同時(shí)間段所選用的真空度,即要有時(shí)間—真空度關(guān)系的設定。

2.1.6、雙錐回轉真空干燥機錐體角度及充填量對真空干燥速度的影響

雙錐回轉真空干燥機筒體堆放顆粒狀或粉末狀物料時(shí),當物料堆斜面與底面間夾角增大到某個(gè)角度時(shí),將發(fā)生側面物料下滑落的現象。此時(shí)發(fā)生物料滑落的斜面與底部的夾角稱(chēng)該物料的滑移角(滑移角與物料組成、濕含量、粒度和粘度有關(guān))。故雙錐回轉真空干燥機的設計和選擇時(shí),應根據物料的滑移角而選擇錐體的角度1。

文獻1也認為,實(shí)際裝料容積與干燥筒體容積之比為充填率。雙錐回轉真空干燥機的充填率通常為30%~50%之間,其與物料的堆密度也有關(guān)。

從上可知,雙錐回轉真空干燥機筒體錐體的角度太大或太小都會(huì )影響翻動(dòng)混合效果,而其形成的物料干燥表面最終影響了干燥速度。同樣,實(shí)際裝料容積充填率過(guò)高也會(huì )影響翻動(dòng)混合效果,影響了干燥速度。

2.2、對雙錐回轉真空干燥機的結構的探討

雖然雙錐回轉真空干燥機有著(zhù)許多實(shí)用性?xún)?yōu)點(diǎn),但結構上的不完善阻礙了其應用和發(fā)展。特別對應用于無(wú)菌原料藥生產(chǎn)來(lái)說(shuō),尚未改進(jìn)設備所存的不完善之處表現為:(1)抽真空管空套回轉軸的動(dòng)靜密封件泄漏與清洗問(wèn)題;(2)筒體結構的清洗或滅菌問(wèn)題;(3)進(jìn)料/出料結構的易出料與清洗問(wèn)題。

2.2.1、抽真空管空套回轉軸的動(dòng)靜密封件泄漏與清洗的探討

在部分雙錐回轉真空干燥機的抽真空管空套回轉軸裝置中,其采用雙骨架軸密封結構,由于此結構密封的不可靠,在筒體抽真空的作用下極易造成泄漏,有時(shí)會(huì )出現所謂的“漏油”現象。同時(shí),也由于密封的不可靠會(huì )在干燥時(shí)結存粉,此處的結存粉用普通的旋轉動(dòng)態(tài)水洗方法是難以洗凈的,這樣會(huì )引起換批時(shí)的交叉污染。

近期國內有制造商對此作了一定的改進(jìn),有的采用特殊密封(如特殊的機械密封、磁流體密封等)。也有的制造商2在抽真結構上作了改進(jìn),使抽真空部分不伸進(jìn)筒體內部,僅在旋轉筒體外面與其接觸,采用金屬燒結網(wǎng)做過(guò)濾器,容易清洗,容易消毒滅菌,并配有用高純氮氣反吹的系統,防止粉塵物料堵塞過(guò)濾網(wǎng)孔,確保真空暢通。

2.2.2、筒體結構的清洗和滅菌問(wèn)題的探討

在部分雙錐回轉真空干燥機筒體的清洗中,有的靠切換真空管路,放入清洗水旋轉筒體再放凈,這樣動(dòng)態(tài)清洗法是無(wú)法徹底洗凈的,至少在動(dòng)靜接觸面和結料處是不能洗凈。

其次是部分制造商沒(méi)有把筒體當作壓力容器來(lái)設計及制造,很難做到切換真空管路通入蒸汽來(lái)滅菌,故談不上蒸汽的在位滅菌。這里當然涉及到進(jìn)料/出料結構與密封結構,其形式和承壓性能也與蒸汽滅菌有關(guān)。而在無(wú)菌環(huán)境使用設備的至關(guān)重要要求就是清洗后的滅菌,通常滅菌的方法中最有效和直接的方法是濕熱和干熱滅菌,基于該設備筒體結構是不可拆的,不能采用干熱滅菌,只能采用濕熱(蒸汽)滅菌。

對此,說(shuō)白了就是設法方便清洗和滅菌,也只要能?chē)@此專(zhuān)題所展開(kāi)即可。近期國內有制造商對作了一定的改進(jìn),在清洗方面,采用靠切換真空管路,放入加壓的清洗水旋轉筒體,再放凈的方法,雖然有所提高,但實(shí)效也不是十分理想。在滅菌方面,有的制造商在制造筒體和料閥方面考慮到承壓性,其可采用切換真空管路而通入蒸汽也完成SIP。

2.2.3、進(jìn)料/出料結構的易出料與清洗性的探討

此問(wèn)題雖說(shuō)是上述問(wèn)題的延伸,但進(jìn)料/出料的特殊要求是易放凈、易操作、易清洗/滅毒。國內部分制造商采用蝶閥或可拆卸結構,也取得了一定成效,但對照GMP和相應工藝要求,這里可展開(kāi)的研發(fā)是大有文章可做。

2.3、雙錐回轉真空干燥機提高的一點(diǎn)思路

至于雙錐回轉真空干燥機要提高的話(huà),可以研發(fā)的思路很多,筆者感到還可嘗試以下幾個(gè)思路,這里僅為思考性及建議性的設想。

2.3.1、拓廣雙錐回轉真空干燥機的功能,以適應更大的應用

(1)增加攪拌和造粒功能??稍陔p錐回轉真空干燥機的抽真空管中穿入一個(gè)帶噴嘴的管(能?chē)娬澈蟿?,同時(shí)真空管進(jìn)入筒體內部處增設一個(gè)固定攪拌葉片。當筒體轉動(dòng)過(guò)程中,固定在抽真空管上攪拌葉片迫使物料從其兩側面流過(guò),這樣在物料沿筒壁滑動(dòng)的同時(shí),又增加了徑向運動(dòng)。因此,能有效地提高了混合和攪拌物料的效果,加快了濕分汽化,提高了干燥速度。爾后在粉體物料工藝結束時(shí),可由穿入帶噴嘴(能?chē)娬澈蟿┑墓埽﹪姵鱿鄳澈蟿?,將粉末狀干物料制成顆粒狀制品。

(2)增加攪拌和粉碎功能。國內有的制造商采用破碎裝置2,該裝置的刀具為四把組合整體結構,采用十字交叉排列,由短到長(cháng),依次焊接,刀具采用不同的長(cháng)度,不同的角度。確保旋轉時(shí)能與物料充分接觸,保證破碎效果。這樣物料在雙錐回轉筒體內不停地翻動(dòng),并與筒壁進(jìn)行熱交換(筒壁外面半剖盤(pán)管用熱水進(jìn)行循環(huán)加熱)。在雙錐筒體旋轉時(shí)破碎刀同時(shí)轉動(dòng),每當筒體旋轉一圈,物料與破碎刀接觸一次。由于破碎刀的轉速較快(最高為250rpm),而筒體的轉速較慢(一般為3rpm),故每當物料與刀具接觸時(shí),破碎效果十分明顯,筒體內系統在真空下運行。

2.3.2、構筑雙錐回轉真空干燥機系統設計的概念,以適應生產(chǎn)率的提高

雙錐回轉真空干燥機能在生產(chǎn)中有效應用的話(huà),必然是一個(gè)系統的概念,其中有機溶劑收回系統是一個(gè)關(guān)鍵的過(guò)程。制造商在供應雙錐回轉真空干燥機設備時(shí),不能只提供單機,而是應提供系統,應考慮有機溶劑的回收,由于溶劑的沸點(diǎn)較低,故采用冷凍水進(jìn)行冷凝冷卻,確保溶劑能回收利用,避免被真空泵抽走后污染大氣。

2.3.3、研發(fā)CIP/SIP結構,以適應無(wú)菌級的生產(chǎn)

關(guān)于雙錐回轉真空干燥機的CIP/SIP結構應該換個(gè)思路去研發(fā)其結構,除上所談及的思路外,還能通過(guò)快開(kāi)式外接噴淋清洗裝置,當停機時(shí)接入筒體,并形成清洗環(huán)路系統。也可設想整個(gè)雙錐回轉真空干燥機的筒體能拆卸(如夾持式方錐形混合機結構),這樣整個(gè)筒體能進(jìn)入清洗站內完成清洗及滅菌,當然此設想的難度太大。而此點(diǎn)也是雙錐回轉真空干燥機能升級換代的基礎,使其能適應無(wú)菌級的生產(chǎn)。

3、雙錐回轉干燥機優(yōu)化組合產(chǎn)品---多功能干燥設備的介紹

3.1、多功能干燥設備的組成和特點(diǎn)

3.1.1、多功能干燥設備的組成

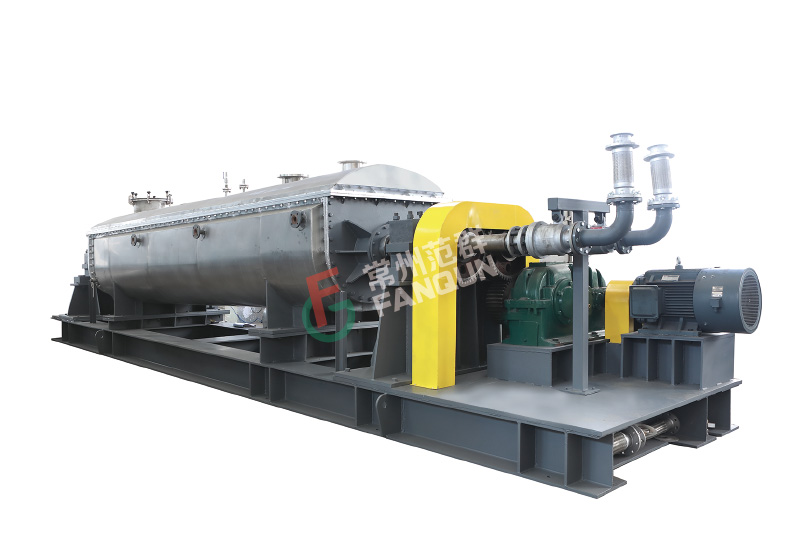

多功能干燥設備基本示意如圖1與圖2(設備旋轉180°后示意)所示,其由抽真空接口1、進(jìn)料快開(kāi)接口2、防爆箱3、噴淋裝置4、燒結網(wǎng)抽真空濾棒5、內膽、夾套和保溫材料6、單抽濾用快開(kāi)閥7、抽濾用燒結網(wǎng)8、熱水進(jìn)口9、熱水出口10、防爆控制面板11、防爆電機12、減速機13、壓力表14、攪拌葉15、罐體16、主軸17和底座支架18等組成。

3.1.2、多功能干燥設備的特點(diǎn)

多功能干燥設備利用罐體旋轉、不同位置的靜止,再配以攪拌葉、燒結網(wǎng)抽真空濾棒和抽濾用燒結網(wǎng)等裝置,進(jìn)行不同的組合來(lái)達到完成傳統反應、結晶、濃縮、抽濾、洗滌與干燥設備基本功能,其不同組合則通過(guò)PLC控制來(lái)完成。新穎多功能干燥設備與其它結晶類(lèi)原料藥生產(chǎn)設備相比有以下幾個(gè)主要特點(diǎn):

(1)在反應、結晶、濃縮整個(gè)工藝過(guò)程中,物料在多功能干燥設備內經(jīng)反應、結晶、濃縮工序后,無(wú)需通過(guò)管道輸入下道工序,避免了由于管道繁瑣而造成的藥物浪費、交叉污染以及多次清洗消毒(滅菌)問(wèn)題,能防止了有可能出現的泄漏、混批、污染或其它危險事故的發(fā)生。

(2)在抽濾、洗滌工藝過(guò)程中,多功能干燥設備能克服原工藝配置的抽濾器、離心機、壓濾機等設備所造成的效率低、“毛點(diǎn)”超標、操作強度大、資源浪費、難以清洗消毒(滅菌)以及占地面積大等缺點(diǎn)。

(3)在干燥工藝過(guò)程中,多功能干燥設備能克服原工藝配置的干燥箱或雙錐回轉干燥器等設備所存在的勞動(dòng)強度大、干燥過(guò)程中容易“結塊”或“起球”、干燥速度慢和有可能出現“混批”現象等問(wèn)題。

(4)該設備所有附件均可單獨拆洗與消毒(滅菌)。

3.2、多功能干燥設備的應用方案

3.2.1、應用方案1

如圖1,首先多功能干燥設備在罐體靜止狀態(tài)下,物料通過(guò)進(jìn)料管2由噴淋裝置4進(jìn)入罐內進(jìn)行進(jìn)料、反應、結晶、濃縮等工序生產(chǎn),整個(gè)罐體16底部設計為圓錐形,罐內無(wú)明顯死角。在密閉狀態(tài)下,通過(guò)攪拌葉15的旋轉對物料不斷翻動(dòng),能使物料在反應、結晶、濃縮的過(guò)程中更均勻。攪拌葉15的形式可以根據物料與工藝要求配置不同的葉片,攪拌轉速則通過(guò)變頻器設置,也可用調速減速機13手動(dòng)調速。同時(shí),攪拌器由防爆電機經(jīng)過(guò)減速機驅動(dòng),電源由主軸17一端通過(guò)防爆箱3順著(zhù)旋轉罐體圓錐面引入。其中,設備的控制面板11亦采用防爆設計,并通過(guò)機械密封達到優(yōu)越的密封性能,保證操作在嚴格無(wú)菌條件下進(jìn)行。

在反應過(guò)程中,可擺動(dòng)(+/-30?)錐體形罐體,以達到攪拌更均勻的效果。同時(shí),在進(jìn)行這幾道工序時(shí),罐體16可以加熱或冷凝,根據不同物料和工藝要求在夾套6內通入不同的熱交換介質(zhì)來(lái)控制所需溫度。

進(jìn)行結晶與濃縮后(如圖2),罐體16位置轉動(dòng)180°則可進(jìn)入抽濾階段。此時(shí),關(guān)閉攪拌器15,接上抽真空接口1,抽真空接口1上帶有快開(kāi)接口2,從快開(kāi)接口2通入氮氣,對濾餅壓濾或進(jìn)行抽真空抽濾,使固液在密封的情況下進(jìn)行分離,其抽濾所用的燒結網(wǎng)8可采用燒結網(wǎng)或四氟燒結過(guò)濾板、濾布等,并可以拆卸。

抽濾結束后,通入進(jìn)料管2由噴淋裝置4通入洗滌液,轉動(dòng)罐體16,啟動(dòng)攪拌器15,讓物料進(jìn)一步純化。也可不轉動(dòng)罐體16,只通過(guò)噴淋裝置4噴入洗滌液,對物料進(jìn)行浸泡、洗滌、純化。純化到指定要求后,將有燒結網(wǎng)8的一端朝下,進(jìn)行再一次壓濾式過(guò)濾。

洗滌、抽濾結束后,在抽濾快開(kāi)接口7通入正壓空氣或氮氣,反吹濾餅,使濾餅和過(guò)濾板脫離,再轉動(dòng)錐體形罐體,啟動(dòng)破碎裝置。此時(shí),罐體轉動(dòng)也帶動(dòng)濾餅轉動(dòng),濾餅轉動(dòng)過(guò)程中接觸到破碎裝置即可粉碎,以防止在回轉干燥過(guò)程中濾餅成團結塊。同時(shí),在夾套6內通入熱源,并在抽真空口1進(jìn)行抽真空干燥,直達到干燥要求的指標。其中,為防止真空管與軸之間摩擦所產(chǎn)生的金屬屑進(jìn)入物料內,真空管的抽真空頭做成燒結網(wǎng)抽真空濾棒5。為增加抽真空面積,真空頭設計成四個(gè),而且跟罐體16一起旋轉,并可單獨拆下更換和清洗。

3.2.2、應用方案2

如圖1,多功能干燥設備設備首先在靜止狀態(tài)下進(jìn)行進(jìn)料、反應、結晶、濃縮等工序。先將設備罐體轉至攪拌葉15一端錐體位置朝下,此時(shí)設備類(lèi)似于一個(gè)帶有側攪拌的反應罐。蓋上兩端蓋,在快開(kāi)接口2內通入需要反應的不同物料。進(jìn)料結束后,由于物料在反應過(guò)程中需要控制不同的溫度,則通過(guò)對夾套6通入不同的熱源來(lái)控制反應所需的溫度。如在反應過(guò)程中物料的溫度不可超過(guò)80℃,則通入冷卻水來(lái)控制反應溫度。當反應結束后,在結晶過(guò)程需要30℃的溫度,那可以在夾套內通入30℃的水,使結晶過(guò)程的溫度始終保持30℃。等濃縮過(guò)程結束后要進(jìn)入下一步過(guò)濾階段。

進(jìn)入抽濾階段前,將設備錐體形罐體位置旋轉180°,使裝有抽濾用燒結網(wǎng)8的一端錐體朝下,接上抽真空接口1,打開(kāi)放液球閥,讓母液和結晶體分離。在分離過(guò)程中,由于設備是在密閉情況下操作的,在原來(lái)的快開(kāi)接口2上可以通入氮氣或壓縮空氣,并可以抽真空,以提高過(guò)濾速度,使母液可以更快、更徹底地與結晶體分離。

抽濾結束后,在快開(kāi)接口2上切換進(jìn)入清洗液,通過(guò)噴淋裝置4讓洗滌液均勻地分布在物料的上部,并進(jìn)行浸泡,或轉動(dòng)錐體,同時(shí)啟動(dòng)攪拌葉15,使物料和洗滌液充分洗滌,讓殘留在物料表面的母液得到更充分地洗滌。

洗滌結束后,重復抽濾過(guò)程,使固液分離,達到10%--15%的含水量要求時(shí),可以讓物料進(jìn)行干燥。此時(shí),關(guān)閉放液閥,拆除排液管,對夾套6通入干燥熱源,一般物料的干燥溫度控制在100℃以下,由進(jìn)入夾套6的熱源來(lái)控制干燥所需溫度,同時(shí)通過(guò)真空泵抽真空來(lái)帶走蒸發(fā)出來(lái)的水蒸氣,也可以在真空泵前加裝一個(gè)冷凝器來(lái)回收溶媒。另外,在端蓋一端設置一個(gè)原位取樣口,可以檢測干燥物料在不同時(shí)間段內的物料干燥程度。此外,根據物料的特性,還可以在干燥過(guò)程中通過(guò)進(jìn)料管2由噴淋裝置4通入氮氣,既加快干燥速度,有能保護物料在干燥過(guò)程中不至于破壞特性。在這樣的工作條件下,一般只需3—4個(gè)小時(shí)就能把物料烘干。

由于物料在回轉干燥過(guò)程是在作圓周運動(dòng),一些帶有粘性的物料特別容易“起球”,起球后在球的內部不易干燥,還易結塊,這樣就很難控制物料的水分和色澤。在此種情況下可以啟動(dòng)攪拌裝置,當設備轉動(dòng)一周,粉體就和攪拌葉15接觸一次。一般在轉動(dòng)過(guò)程中,攪拌葉15與物料接觸的時(shí)間為1/3轉。攪拌葉的轉速通過(guò)變頻器調節最高可達到280轉/分。這樣,物料在回轉干燥過(guò)程中的起球、結塊問(wèn)題就能解決了。

想要了解更多干燥設備信息,請關(guān)注常州市范群干燥設備有限公司 yzhcp.cn