常州流化床干燥設備的原理結構和分類(lèi)應用,流化床干燥設備是利用流態(tài)化技術(shù)對流體或固體顆粒進(jìn)行物理或化學(xué)加工,如干燥、浸取、吸附和離子交換、顆?;旌系鹊臋C械設備。流化床干燥設備因具有較高的熱質(zhì)傳遞速率、結構緊湊、便于操作等優(yōu)點(diǎn)而被廣泛用于化工、食品、陶瓷、制藥等行業(yè)。流化技術(shù)起源于1921年,最早應用于干燥工業(yè)化大生產(chǎn)是1948年美國建立的多爾—奧列弗固體流化裝置,而我國直到1958年后才開(kāi)始發(fā)展此項技術(shù)。流化床干燥過(guò)程中散狀物料被置于孔板上,下部輸送氣體,使物料顆粒呈懸浮狀態(tài),猶如液體沸騰一樣,使得物料顆粒與氣體充分接觸,進(jìn)行快速的熱傳遞與水分傳遞。流化干燥由于具有傳熱效果良好、溫度分布均勻、操作形式多樣、物料停留時(shí)間可調、投資費用低廉和維修工作量較小等優(yōu)點(diǎn),得到了廣泛的發(fā)展和應用。改革開(kāi)放前,我國基本上沒(méi)有正規的工業(yè)化生產(chǎn),個(gè)別生產(chǎn)企業(yè)、設計研究院(所)、大專(zhuān)院校等單位設計生產(chǎn)了一部分圓筒式或臥式多室流化床,并已開(kāi)始接觸振動(dòng)流化床和惰性粒子流化床。據不完全的調查結果顯示,到1971年,全國使用流化床的企業(yè)已有40多家,分布在化工、輕工、制藥等行業(yè),涉及到的物料有聚四氟乙烯、滌綸顆粒、氯化銨、水楊酸鈉、無(wú)水亞硫酸鈉、氨基匹林、土霉素、催化劑等數十種。但由于當時(shí)國內專(zhuān)業(yè)化生產(chǎn)水平有限,新技術(shù)的推廣只能在行業(yè)內小范圍進(jìn)行,發(fā)展速度和規模均受到限制。

改革開(kāi)放初期,國家提倡鼓勵引進(jìn)先進(jìn)技術(shù),國內的化工、醫藥、食品等行業(yè),引進(jìn)了一大批代表當代先進(jìn)水平的流化床干燥機,如黑龍江安達乳品廠(chǎng)引進(jìn)的噴霧+振動(dòng)流化床雙級干燥系統,遼陽(yáng)石化、燕山石化、齊魯石化等引進(jìn)的多室流化床和氣流+流化床雙級干燥裝置,湖北應城鹽礦、天津堿廠(chǎng)引進(jìn)的振動(dòng)流化床,營(yíng)口鹽場(chǎng)引進(jìn)的內熱流化床,北京藥廠(chǎng)等引進(jìn)的流化床制粒干燥設備,吉林盤(pán)石農藥廠(chǎng)引進(jìn)的攪拌流化床等。這些先進(jìn)設備的引進(jìn),極大地開(kāi)闊了國內干燥行業(yè)的視野,促進(jìn)了產(chǎn)品的革新?lián)Q代。與此同時(shí),國內干燥行業(yè)的一些企業(yè)也迅速采取引進(jìn)、橫向聯(lián)合、消化吸收等手段,加大新產(chǎn)品開(kāi)發(fā)力度。鐵嶺精工機器廠(chǎng)1982年與東北工學(xué)院(現東北大學(xué))合作開(kāi)發(fā)振動(dòng)流化床干燥機,國內率先將這一先進(jìn)技術(shù)商品化,深受用戶(hù)歡迎,市場(chǎng)潛力巨大。改革開(kāi)放初期,我國對干燥技術(shù)有興趣的科研單位、大專(zhuān)院校不過(guò)十來(lái)家,專(zhuān)業(yè)生產(chǎn)廠(chǎng)幾乎沒(méi)有。

藥品生產(chǎn)工藝技術(shù)的快速發(fā)展帶動(dòng)了制藥機械的空前繁榮,藥用流化床干燥設備的產(chǎn)品技術(shù)也隨之“水漲船高”。由于流化床干燥方式所固有的優(yōu)勢及設備技術(shù)的不斷完善和提高,其在制藥工藝中得到了越來(lái)越多的推廣和應用,但是,其應用有一定的限止性,如:對被干燥物料的顆粒度要求較為嚴格,粒度太小易被氣流夾帶,粒度太大不易流化;當幾種物料混在一起干燥時(shí),則要求幾種物料的相對密度應接近;一般不適用含水量過(guò)高易結團的物料,否則易發(fā)生結壁或堵床的現象,等等。但瑕不掩瑜,流化床干燥設備以其優(yōu)良的性能已經(jīng)越來(lái)越多的得到了認可,其在制藥生產(chǎn)中的廣泛使用也就不奇怪了。

到了1990年前后,從事干燥技術(shù)的研究單位已遍布各大學(xué)的化工等專(zhuān)業(yè),生產(chǎn)企業(yè)也已有20多家。近10多年來(lái),隨著(zhù)國民經(jīng)濟的不斷發(fā)展,干燥技術(shù)也得到了長(cháng)足的進(jìn)步。專(zhuān)業(yè)生產(chǎn)企業(yè)也增加10多倍,達到300多家,目前幾乎所有常規流化床干燥機國內均能生產(chǎn)。

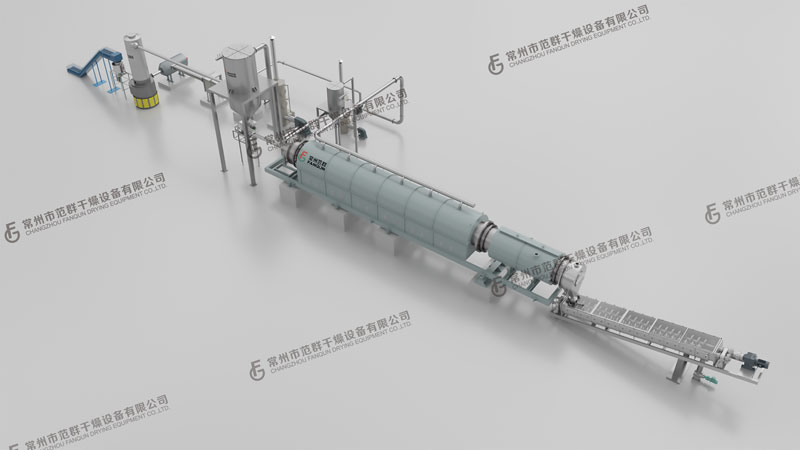

振動(dòng)流化床干燥機工作原理與結構

進(jìn)入流化床內的濕物料與熱空氣在布風(fēng)板上方接觸,物料顆粒懸浮于氣流之中,形成流化狀態(tài)。呈流化狀態(tài)的物料顆粒與熱空氣均勻、充分地混合,進(jìn)行十分強烈的傳熱和傳質(zhì),脫除水分,達到干燥。合格的產(chǎn)品由流化床的出料口排出,含塵氣體經(jīng)除塵裝置凈化后由引風(fēng)機排入大氣。

顆粒物料在普通流化床干燥機中進(jìn)行干燥時(shí),物料顆粒應均勻且有一定的規格,不然會(huì )形成溝狀流和滯動(dòng)區,顆粒粒度分布寬時(shí),夾帶嚴重,濕度大時(shí)易結塊,以及由于顆粒返混,顆粒停留時(shí)間分布范圍大,顆粒含濕量不均,因此限制了普通流化床干燥機的使用范圍。為了克服其缺點(diǎn),國外在改善流化床干燥機性能等方面做了大量研究。特別是在能源緊張的今天強化傳質(zhì)傳熱過(guò)程,節約能源、提高質(zhì)量,使流化床干燥機具有廣泛的適應性和經(jīng)濟上的合理性,振動(dòng)流化床干燥機具有重大的意義。振動(dòng)流化床干燥機設計先進(jìn)、質(zhì)量可靠、適用范圍廣、并具有顯著(zhù)的節能性和能干燥在其它干燥機上難以干燥的物料的優(yōu)點(diǎn),因此振動(dòng)流化床干燥機得到各行業(yè)的普遍歡迎。