常州范群闡述制藥行業(yè)對噴霧干燥設備的要求,大多數情況下,物體所含的濕分是水分,有時(shí)也會(huì )是其它的成分,例如無(wú)機酸、有機溶劑等。人們把采用熱物理方法去濕的過(guò)程稱(chēng)為“干燥”,其特征是采用加熱、降溫、減壓或其它能量傳遞的方式使物料中的濕分產(chǎn)生揮發(fā)、冷凝、升華等與物體分離,以達到去濕目的。在制藥行業(yè)中對原料藥的干燥尤為重要,其使用的干燥設備必須符合GMP要求,保證藥品生產(chǎn)過(guò)程的合理、產(chǎn)品均一、無(wú)積料、可以滿(mǎn)足在線(xiàn)清洗(CIP)要求等。目前,我國原料藥干燥設備類(lèi)型比較多,大致有真空干燥箱、真空回轉干燥設備、三合一設備、氣流干燥設備、噴霧干燥設備、沸騰床、流化床、冷凍干燥機等。本文以噴霧干燥設備為例,結合了制藥工藝的實(shí)際和GMP要求,闡述了制藥行業(yè)對噴霧干燥設備的要求。

1制藥行業(yè)對噴霧干燥設備的要求

1.1霧化裝置

噴霧干燥設備的霧化裝置一般有離心式、壓力式以及氣流式。離心式霧化器其離心盤(pán)的傳動(dòng)軸部分處干燥室內外,防止軸封之細粒脫落比較困難;壓力式霧化系統其料液要經(jīng)過(guò)高壓泵壓送,運作時(shí)活塞與缸體的磨擦及連桿的密封都會(huì )影響料液之潔凈。比較之下,氣流霧化因霧化用的空氣以及料液在進(jìn)塔之前均可先經(jīng)潔凈過(guò)濾,濾除其所夾帶之顆粒(包括細菌),故而比較適宜藥品行業(yè)的干燥。

1.2料液及霧化用壓縮空氣的過(guò)濾

噴干前的料液在引入噴塔之前應經(jīng)0.3μm的微孔膜過(guò)濾,同時(shí)霧化用壓縮空氣在經(jīng)微孔膜過(guò)濾之前還應將其所夾帶之油、水先行去除。

1.3熱空氣

熱空氣源自大氣,所夾帶塵粒等的數量較多,而且流量大,加熱后溫度要求達到140℃以上,加熱器在運轉中會(huì )剝落顆粒。為此,熱空氣過(guò)濾系統應按照熱空氣溫度要求來(lái)考慮,開(kāi)發(fā)出能耐溫耐久長(cháng)期高效運轉的空氣過(guò)濾器。

1.4干燥產(chǎn)品的送出

在干品的排出口周?chē)脻崈艨諝獗Wo,以防周?chē)h(huán)境的塵?;螂s物混入干燥產(chǎn)品。

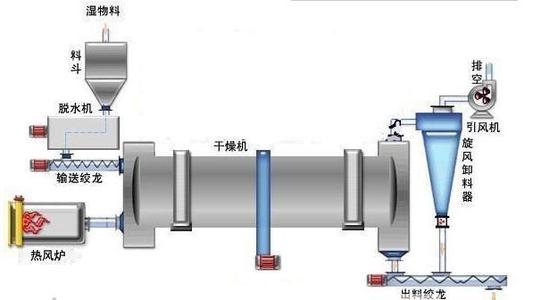

2制藥行業(yè)對噴霧干燥設備的期望

從噴霧干燥設備的工作原理可知:噴霧干燥設備的干燥過(guò)程類(lèi)似于氣流干燥,空氣初濾后由加熱器加熱,產(chǎn)生的熱空氣經(jīng)若干級過(guò)濾(按藥品等級選用),然后于干燥室頂部蝸殼通道由熱風(fēng)分配器產(chǎn)生均勻旋轉的氣流進(jìn)入干燥室內。物料經(jīng)過(guò)濾通過(guò)離心式霧化盤(pán)或壓力噴嘴,產(chǎn)生分散、微細的料霧,料霧與旋流的熱空氣接觸,水分迅速蒸發(fā),在極短的時(shí)間內物料得到干燥。此設備適合于溶液、乳濁液、懸濁液、糊狀液等流動(dòng)性好的液狀料干燥,我公司一直采用此種設備生產(chǎn)胃蘇顆粒(無(wú)糖型),其結構如圖1。

當然,由于中國制藥機械起步較晚,故目前國內使用的噴霧干燥設備與國外同類(lèi)設備還存在一定的差距。如果把干燥設備比做一個(gè)人,控制系統就相當于人的神經(jīng),控制水平?jīng)Q定干燥設備的反應速度。許多經(jīng)干燥過(guò)的物料都成為產(chǎn)品,也就是說(shuō),干燥往往是生產(chǎn)的最后一道工序,干燥過(guò)程控制的穩定性在某種程度上決定產(chǎn)品的質(zhì)量。干燥操作一般有兩種生產(chǎn)方式,一種是連續生產(chǎn),另一種是間歇式生產(chǎn),不論哪一種生產(chǎn)方式,控制手段對穩定產(chǎn)品質(zhì)量都起十分重要的作用。對于連續生產(chǎn)過(guò)程,各種操作參數的關(guān)聯(lián)因素,如熱量、風(fēng)量、進(jìn)料量、設備運行參數、在線(xiàn)測量?jì)x器之間的連鎖關(guān)系都應采用適當的控制手段來(lái)完成。對于間歇式生產(chǎn)過(guò)程,干燥終點(diǎn)的控制也應由控制裝置完成。同國外設備相比,我國生產(chǎn)的干燥設備主要以手動(dòng)或半自動(dòng)控制手段,各參數間不能相互關(guān)聯(lián),操作中人為因素較多,客觀(guān)上也影響產(chǎn)品質(zhì)量。