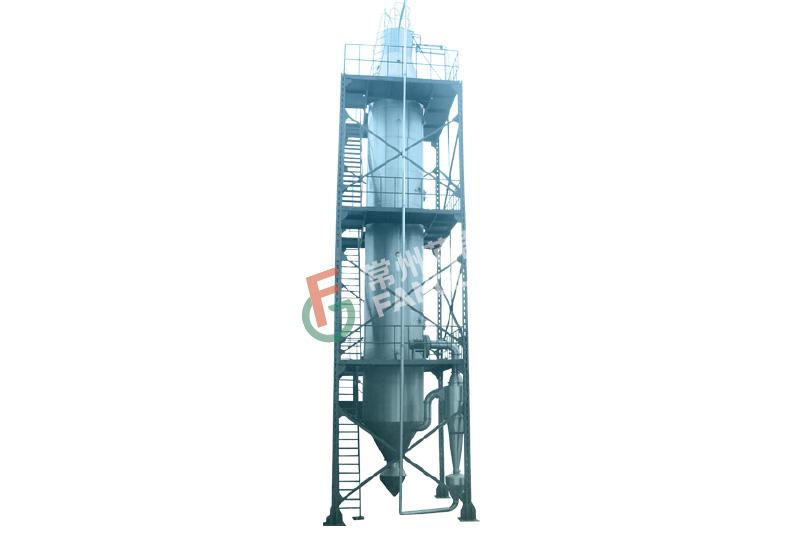

閃蒸干燥機是我廠(chǎng)在引進(jìn)、吸收國外先進(jìn)技術(shù)的基礎上,自行開(kāi)發(fā)成功的新型干燥設備。該機技術(shù)先進(jìn),設計合理,結構緊湊,適用范圍廣,生產(chǎn)能力大,產(chǎn)品質(zhì)量好,效率高,節能,在一個(gè)設備內干燥、粉碎、篩分一次性完成,消除環(huán)境污染,整機性能達到國際先進(jìn)技術(shù)水平。

氣流式旋轉閃蒸干燥機的生產(chǎn)所需熱風(fēng)經(jīng)鼓風(fēng)機送入熱爐,空氣被加熱后分成兩路進(jìn)入干燥器:一路氣流從干燥器底側面切向進(jìn)入,形成高速低壓的旋轉噴動(dòng)氣流,而另一路氣流從閃蒸干燥機底部的中心進(jìn)入,氣流式旋轉閃蒸干燥機形成流動(dòng)氣流。物料經(jīng)螺旋加料器進(jìn)入干燥筒下降與兩股氣流相遇,進(jìn)行傳熱傳質(zhì)過(guò)程,水分逐漸除去,物料得到干燥。

閃蒸干燥機廢氣經(jīng)旋風(fēng)分離器、袋式分離器兩次氣固分離后,由引風(fēng)機將廢氣排到大氣,而產(chǎn)品分別經(jīng)旋風(fēng)分離器、袋式分離器底部,經(jīng)星形卸料器排到產(chǎn)品貯槽。旋轉氣流流化輸送干燥較小顆粒懸浮在旋轉氣流中,被旋轉氣流帶動(dòng)呈螺旋上升,在旋轉力場(chǎng)作用下,顆粒與氣流間產(chǎn)生較大的相對速度,使傳熱傳質(zhì)系數再次增加。與此同時(shí),較大顆粒在離心力的作用下,以及中心氣流的快速低壓,使大小不同顆粒沿干燥器半徑不同位置呈螺旋上浮流化,大顆??拷搀w壁,與壁面產(chǎn)生摩擦,使顆粒進(jìn)一步微?;?細顆粒不斷翻動(dòng),降低了臨界含水量,縮短了內部水分向表面擴散距離,從而仍然保持較大的干燥速度,除去物料中的一部分結合水分。

閃蒸干燥機底部設置倒錐形體結構,使閃蒸干燥機干燥氣體流通截面自下而上逐漸擴大,底部氣流相對較大,上部氣流相對較小,從而保證下部的大顆粒處于流化狀態(tài)的同時(shí)。上部的小顆粒也處于流化狀態(tài),并使熱風(fēng)沿椎體部旋轉,提高底部風(fēng)速,縮小了攪拌軸懸臂部分的長(cháng)度,增加了運轉的安全可靠性。

可使閃蒸干燥機軸承放在機外,有效防止軸承在高溫區工作,從而延長(cháng)了軸承的使用壽命。攪拌齒上設置刮板,物料在被攪拌齒粉碎的同時(shí),又被拋向機壁,黏結在壁面上,如不及時(shí)刮下,嚴重時(shí)會(huì )使設備振動(dòng),甚至導致攪拌器悶住不轉。攪拌齒上設置刮板,可以及時(shí)剝落黏在機壁上的物料,避免黏壁。

閃蒸干燥機出風(fēng)溫度:出口溫度的選擇完全依賴(lài)于產(chǎn)品最終含水量要求,而干燥介質(zhì)的出口溫度一般通過(guò)實(shí)際測得,出口溫度是旋轉閃蒸過(guò)程的一個(gè)極其重要的參數,它隨進(jìn)口溫度和干燥過(guò)程變化。提高出口溫度,產(chǎn)品水分下降,能耗上升,出口溫度過(guò)高,會(huì )有部分產(chǎn)品升華,此外,脈沖式布袋除塵器的布袋也容易損壞。經(jīng)生產(chǎn)測試,干燥介質(zhì)出口溫度60℃時(shí),鄰氨基苯甲酸產(chǎn)品含水率小于0.5,因此,出口溫度選擇60~65℃。

閃蒸干燥機的操作壓力:塔內壓差影響操作的穩定性、操作環(huán)境粉塵量的大小和產(chǎn)品的消耗,正壓操作,粉塵量大,經(jīng)實(shí)驗整套設備應在微負壓條件下操作,具體是:進(jìn)風(fēng)壓力為5mm水柱,這樣整個(gè)系統便保持在負壓條件下運行,基本上做到操作環(huán)境無(wú)產(chǎn)品粉塵,可保證鄰氨基苯甲酸產(chǎn)品有較高的得率。

想要了解更多干燥設備信息,請關(guān)注常州市范群干燥設備有限公司 yzhcp.cn/